비파괴검사법(비파괴시험법, NDE/ Non-Destructive Examination)

용접부 및 강재의 현장 사용에 대한 적절성을 판단하는 방법으로서, 용접부 및 강재에 대한 파괴시험을 통한

용접부 및 강재의 각종 기계적 특성을 평가하는 방법이 있다. 하지만 파괴시험은 실제 사용되는 용접부 및

강재에 대해서는 적용할 수가 없으므로 시험물의 손상 없이 평가하는 비파괴검사로 자재의 적정성을 판단한다.

비파괴시험(Non Destructive Testing) 대표적인 7가지(+PAUT)가 있다.

1) 침투탐상시험(Penetration Test, PT)

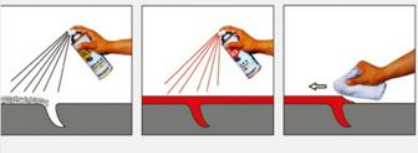

침투탐상시험법은 피검체 표면에 열려있는 결함에 침투액을 침투시킨 후 현상액의 도포하여 결함에서

새어나오는 지시모양을 보고 표현 결함을 찾아내는 시험방법이다.

(일반적으로 현상액 : 흰색 / 침투액 : 빨간색)

(세척 ->침투액 도포 -> 침투액 세척 -> 현상액 도포 )

출처 : 고려공업공사 현상액,침투액 / Return Bend PT Check 사진

침투탐상시험(PT) 장점/단점

▶ 장점

1) 시험 대상물은 금속뿐만아니라 모든 물체에 적용된다. (비자성체 가능)

2) 이종 금속 간의 용접 또는 납땜도 시험할 수 있다.

3) 시험 장비가 매우 간편하고 이동성이 좋다.

4) 가격이 저렴하다.

▶ 단점

1) 표면에 노출되어 있지 않은 결함은 검출이 불가하다.

2) 자분탐상시험에 비하여 시험 시간이 길다.

3) 시험 대상물 표면을 청소해야 한다.

4) 용접 등 시험 대상물의 표면이 거친 경우 검사 판독이 어렵다.

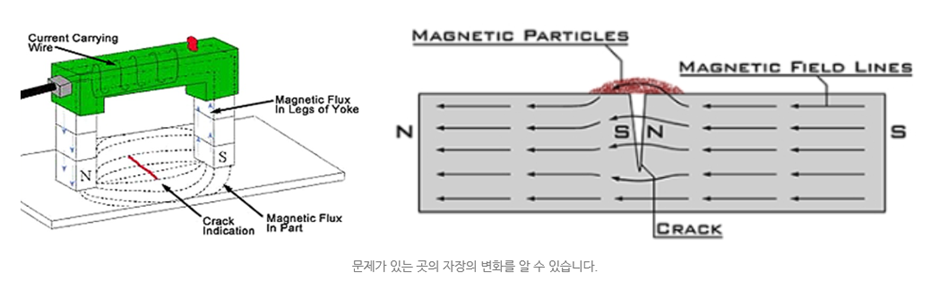

2) 자분탐상시험(Magnetic Particle Testing, MT)

자분탐상검사는 강자성체의 표면 결함을 찾는 데 주로 사용된다.

강자성체 표면에 결함이 있는 경우 강자성체 내부로 흐르는 자장은 표면 결함의 양쪽 면에

새롭게 형성된 자극의 영향으로 정상적인 흐름이 왜곡되어 표면으로 강한 누설 자장을 형성

하게 되고, 이 부분에 자분을 뿌려주면 누설 자장에 의해 자분이 결집되어 표면 결함을 확인할 수 있다.

자분탐상시험(MT) 장점/단점

▶ 장점

1) 시험 속도가 매우 빠르다

2) 시험 비용이 저렴하다

3) 시험 장비가 간편하며 이동성이 좋다

(But, PT Check보다는 장비가 무거움)

4) 표면 결함의 검출 능력이 뛰어남

5) 얇은 페인트 등의 코팅이 있어도 수행 가능

▶ 단점

1) 시험 대상물이 강자성체로 한정된다.

2) 검사 후 결함이 있는지 없는지는 확인 가능하지만

결함의 크기나 깊이를 정확하게 측정하기에는 한계가 있음.

3) 검사 후 자분 입자가 표면에 부착되어 이를 제거하고 청소해야 함.

3) 방사선투과검사(Radiographic Test, RT)

방사선은 물체를 투과하는 성질을 가지고 있으며, 투과하는 정도는 시험체의 두께 및 밀도에 따라 달라진다.

따라서 방사선이 시험체를 투과할 때 내부에 결함이 있으면 결함으로부터 투과되어 나오는 방사선량에 차이가

생기게 된다. 투과된 방사선량의 차이에 따라 필름 상에 농도 차가 생겨 특정상을 형성하게 된다.

이를 관찰하여 시험체 내부에 존재하는 결함의 종류, 위치, 크기 등을 판정한다.

방사선투과검사(RT) 장점/단점

▶ 장점

1) 육안으로 파악할 수 없는 내부 결함들을 검사할 수 있다.

2) 현상된 필름을 잘 보관만 하면 영구적으로 보존할 수 있음.

▶ 단점

1) 방사선을 사용하므로 인체에 유해한 환경을 조성한다.

2) 방사선 피폭량에 대한 관리와 교육이 필요하다.

3) 장비가 고가이다.

4) 별도의 판독자가 필요하다. (ASNT-TC-1A 의 Level 2이상)

https://youtu.be/2RwV4AOmM4o?si=J06JkeAhInveKr8B

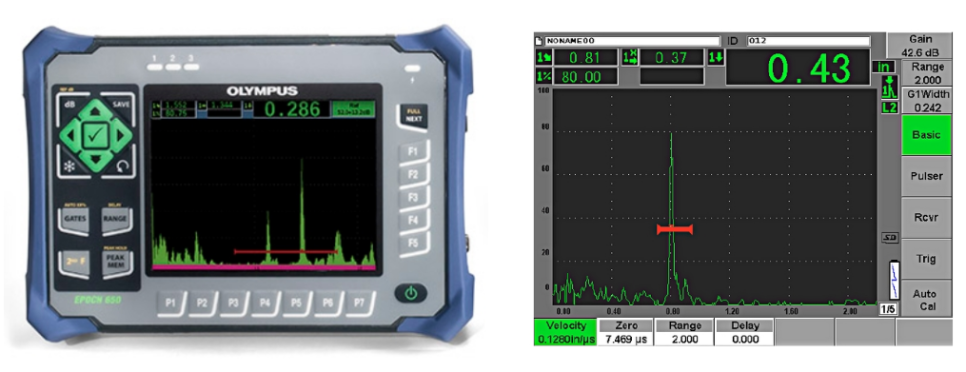

4) 초음파탐상 검사(Ultrasonic Test, UT)

탐촉자에서 전기신호를 변환하여 만들어진 초음파를 시험체 내부로 전달하여 내부에 존재하는 결함부로부터

반사한 신호를 검출하는 방법으로 시험체 내부로 전달된 초음파는 동일 매질(시험체)에서는 직진하지만,

다른 매질(결함)과 접하는 계면에서는 각 매질의 물리적 성태 및 성질의 차이에 의하여 반사 또는 굴절한다.

이 중 반사하는 초음파를 탐촉자가 수신하여 신호를 분석하여 결함을 찾는다.

▶ 장점

1) 시험체에 대한 3차원적인 검사를 수행할 수 있다.

또한, 시험체 내부에 있는 결함의 위치와 길이를 알 수 있고, 표면으로부터 깊이도 측정할 수 있다.

2) 방사선 투과시험과는 달리 한쪽 접촉면을 통하여 시험체 내부를 검사할 수 있음.

▶ 단점

1) 시험체 표면을 평평하게 기계가공을 해야한다.

2) 많은 훈련과 높은 기량이 필요하다.

3) 최소한 검사 대상물 혹은 용접 두께가 6.4mm 이상이어야 한다.

https://youtu.be/UM6XKvXWVFA?si=4ES7qd7xVBg9j8-c

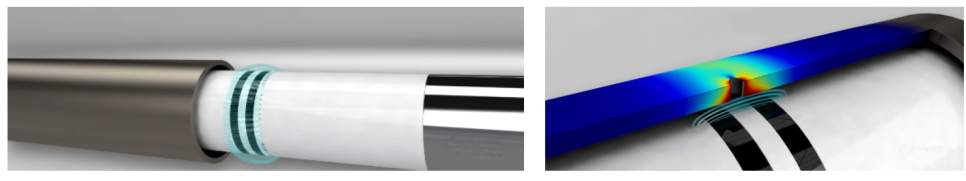

5) 와전류탐상시험(Eddy Current Test, ECT)

교류가 흐르는 코일을 금속면 가까이에 가져가면, 유도전자장에 의해 금속 내부에는 와전류가 흐르게 된다.

이렇게 생긴 와전류의 크기는 여러가지 요인에 의거하여 변화하는 데 이를 바탕으로 결함을 검출한다.

와전류탐상시험이 가장 많이 적용되는 분야는 Tube 혹은 Pipe의 검사 분야이다.

Tube 혹은 Pipe 외부를 코일 Probe를 통과시키며 검사를 수행하여 균열을 검출한다.

▶ 장점

1) 시험 장비를 쉽게 자동화할 수 있다는 점이다.

특히 시험에서 사용하는 Probe는 대상물과 접촉하지도 않고

검사를 수행할 수 있으며 접촉 매질도 필요하지 않다.

2) 다른 시험방법에 비하여 시험 속도가 빠르다.

3) 자성체, 비자성제 모두 적용 가능하다.

▶ 단점

1) 와전류탐상시험의 한계점으로는 시험체가 전기 전도체이어야 하며

검사 가능 깊이는 수 mm (표준침투깊이) 정도라는 점이다.

2) 시험체 표면에 자성체 또는 전기 전도체의 먼지가 오염되면 검사결과에 큰 영향을 미친다.

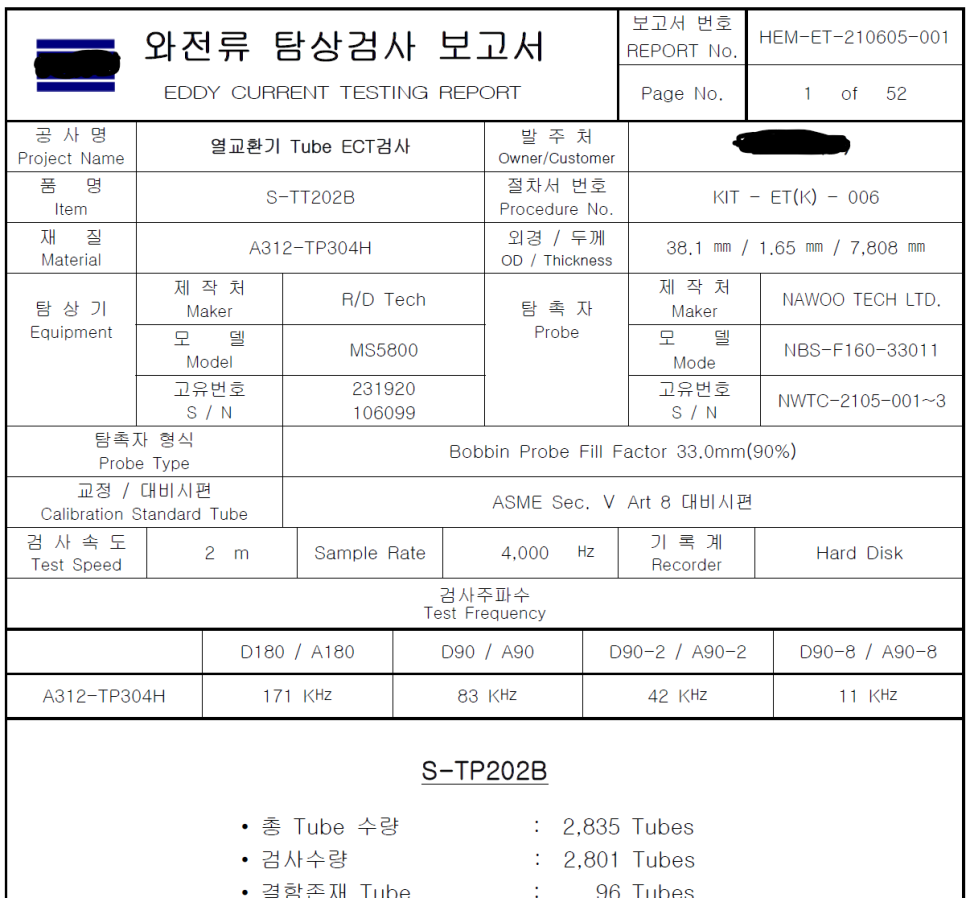

ECT 검사 보고서

https://youtu.be/NIYUgvJFasc?si=5zn0S_XwgHX21aEF

https://youtu.be/TicErOSsdgk?si=sLtnF34OF-sWpaZs

6) 음향 탐상 시험(Accoustic Emission, AE)

Accoustic Emission이란 고체가 파괴 또는 소성 변형할 때에 변형 상태로 축적되어 있던 에너지를

탄성파의 형태로 방출하는 현상이다. 이러한 탄성파의 가장 대표적인 것은 어느 재료가 파괴되면서

발생하는 소리들이다. 음향탐상시험은 이와 같은 현상을 이용하여 재료 및 구조물의 건전성을 진단

하는 방법이다.

거의 모든 비파괴검사 시험방법이 이미 발생되어 버린 결함을 검출하는 것이지만,

AE는 재료가 불안정한 상태에서 결함의 발생 초기에 생기는 소리를 검출하는 방법이다.

즉, 과거에 이미 발생된 결함이 아니고 현재 발생 중에 있는 결함의 양상을 평가할 수 있는 기술이다.

AE 검사는 대형 구조물을 원거리에서 한꺼번에 실시할 수 있다는 장점이 있다.

이에 국내에서는 사용 중인 압력용기의 내구성과 안전성을 평가하는 수단으로 사용된다.

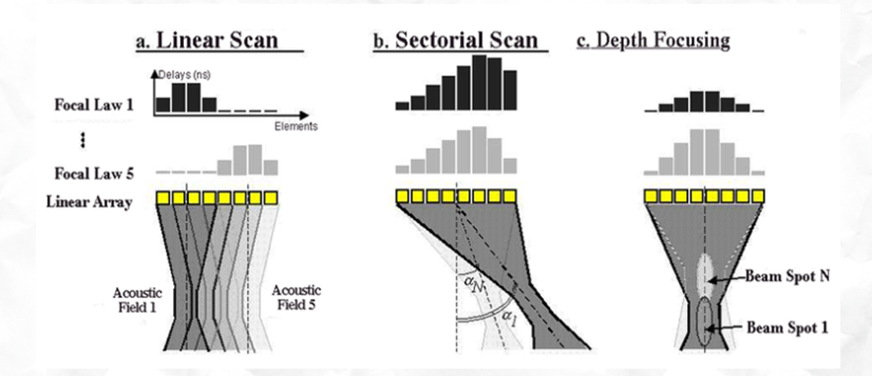

추가적으로, UT(Ultrasonic Testing)에 한 단계 더 나아가 PAUT 검사도 있다.

7) PAUT(Phased array ultrasonic Testing)

하나의 탐촉자 내에 여러 개의 압전소자를 구성하여 각 압전소자의 초음파 발생 시간을 전기적으로 조절하여

원하는 지점으로 초음파를 집속할 수 있는 기법으로 기존의 펄스에코법처럼 탐촉자의 기계적 구동 없이

시험체의 단면부를 실시간, 고속으로 영상화하여 내부 결함의 크기와 위치를 나타낼 수 있고,

복잡한 형상의 시험체의 경우에도 효과적으로 적용 가능함.

일반적으로 비파괴검사용 초음파 탐촉자는 높은 주파수를 송수신하는 단일 활성화 소자로

구성되었거나, 한쪽은 송신, 다른 한쪽은 수신을 전담하는 두 쌍의 소자로 구성

반면에 Phased Array probes 는 일반적으로 16개 ~ 256개까지 각각의 펄스가 분리될 수

있는 작고, 개별적인 소자로 구성 -> 더욱 복잡한 모양으로 나열

PAUT VS UT 와의 차이점

일반적인 Manual UT 는 특정한 각에서 단일 A-Scan을 나타낸다.

매뉴얼 UT 평가는 굴절각, Metal Path, 표면 거리를 사용하여 지시치를 나타내지만,

PAUT는 지시치와 깊이, 위치를 실시간으로 보여주는 이미지를 나타낸다.

PAUT 장점

1) 가장 큰 장점은 신속검사와 모양이 복잡하여 탐촉자 접근이 어려운 곳에서 검사 가능

2) 결함의 존재 위치를 PAUT 기법에서는 명확히 알 수 있다.

3) RT에서는 어렵게 평가되는 검사체 두께 전체에 대한 체적 검사를 수행

[비파괴검사] PT검사(침투탐상검사/상세절차/PT CHECK 장점/단점/차이점/활용분야)

[비파괴검사] PT검사(침투탐상검사/상세절차/PT CHECK 장점/단점/차이점/활용분야)

비파괴검사 중 PT검사 (침투탐상검사)란?PT검사(Penetrant Testing, 침투탐상검사)는 비파괴검사의 한 종류로, 재료의 표면 결함을 검사하는 방법입니다. 이 검사는 재료 표면에 침투액을 도포한 후,

rptjdsla.tistory.com

[비파괴검사] MT검사(자기입자탐상검사/상세절차/장점/단점/활용분야/차이점)

[비파괴검사] MT검사(자기입자탐상검사/상세절차/장점/단점/활용분야/차이점)

비파괴검사 중 MT검사 (자기입자탐상검사)란?MT검사(Magnetic Particle Testing, 자기입자탐상검사)는 자성을 가진 재료의 표면 및 근표면 결함을 검사하는 비파괴검사 방법입니다. 검사 대상에 자장을

rptjdsla.tistory.com

[비파괴검사] UT검사(초음파탐상검사/UT CHECK/UT장점 단점/차이점/활용 분야)

[비파괴검사] UT검사(초음파탐상검사/UT CHECK/UT장점 단점/차이점/활용 분야)

UT (Ultrasonic Testing) 개요UT(초음파 검사)는 고주파 초음파를 이용해 재료 내부의 결함을 탐지하는 비파괴검사(NDT) 방법입니다. 초음파를 검사 대상에 투과시켜 반사 또는 투과된 신호를 분석함으

rptjdsla.tistory.com

[비파괴검사] ECT검사(와전류검사/상세절차/ECT장점,단점/차이점/ECT란)

[비파괴검사] ECT검사(와전류검사/상세절차/ECT장점,단점/차이점/ECT란)

ECT (Eddy Current Testing) 개요ECT(와전류 검사)는 전자기 유도를 이용해 금속 재료의 표면 또는 표면 근처의 결함을 탐지하는 비파괴검사(NDT) 방법입니다. 검사 대상에 교류 전류를 흘려 자기장을 발

rptjdsla.tistory.com

[비파괴검사] PAUT검사(위상배열초음파검사/상세절차/PAUT CHECK장점/단점/차이점/활용분야)

[비파괴검사] PAUT검사(위상배열초음파검사/상세절차/PAUT CHECK장점/단점/차이점/활용분야)

PAUT (Phased Array Ultrasonic Testing) 개요PAUT(위상배열 초음파 검사)는 초음파를 이용한 비파괴검사(NDT) 기법의 하나로, 복잡한 내부 구조와 결함을 고해상도로 탐지하는 데 효과적입니다. 여러 개의 초

rptjdsla.tistory.com

[비파괴검사] AE TEST(AE검사란?/음향방출검사/상세절차/장점,단점/활용분야/차이점)

[비파괴검사] AE TEST(AE검사란?/음향방출검사/상세절차/장점,단점/활용분야/차이점)

AE Test (Acoustic Emission Test) 개요AE Test(음향 방출 검사)는 재료가 응력이나 압력을 받을 때 내부에서 발생하는 초음파 신호(음향 방출)를 감지하여 결함이나 이상 상태를 평가하는 비파괴검사(NDT)

rptjdsla.tistory.com

'석유화학 공학 지식' 카테고리의 다른 글

| 유해화학물질(범위/용어정의/그림문자/표시장소/유해화학물질 적용제외/화학물질관리법) (17) | 2024.12.05 |

|---|---|

| 산업현장 화재,폭발의 원인 및 방지대책(화재의 3요소 연료,점화원,산소,방지대책,가연물통제,점화원통제 등) (1) | 2024.12.05 |

| 기계설비의 위험점이란?(협착점/끼임점/절단점/접선물림점/회전말림점) (6) | 2024.12.03 |

| 대한민국 석유화학 전망 미래(현직자 관점 석유화학전망 인터뷰/석유화학 미래 대응 전략) (9) | 2024.12.02 |

| 석유화학 산업 분석(NCC/ECC/CTO공정 구분/석유화학 기초유분/대한민국 석유화학 미래) (4) | 2024.12.02 |

댓글