비파괴검사 중 RT검사 (방사선투과검사)란?

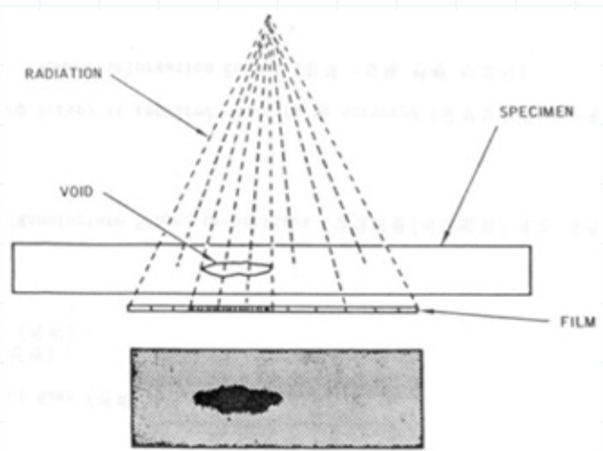

RT검사(Radiographic Testing, 방사선투과검사)는 방사선을 이용하여 재료 내부의 결함을 탐지하는 비파괴검사 방법입니다. X선이나 감마선을 검사 대상에 투과시켜 필름이나 디지털 검출기에 투영된 이미지를 통해 내부 결함을 시각적으로 확인할 수 있습니다. RT검사는 금속, 합금, 비금속 등 다양한 재료에서 내부의 균열, 기공, 용접 결함 등을 탐지하는 데 효과적입니다.

RT검사의 상세 절차

- 검사 대상 준비

- 검사 대상의 표면을 청소하여 오염물질이나 불순물을 제거합니다.

- 검사 영역을 정의하고 방사선 투과 경로를 계획합니다.

- 방사선 장비 설치

- 방사선 발생 장치(X선 또는 감마선 장치)를 검사 대상에 적절히 배치합니다.

- 필름 또는 디지털 검출기를 검사 대상 반대편에 위치시킵니다.

- 방사선 조사

- 방사선을 방출하여 검사 대상을 투과시킵니다.

- 방사선은 재료의 밀도와 두께에 따라 흡수되며, 결함 부위에서는 투과 정도가 달라집니다.

- 이미지 획득

- 필름에 노출된 방사선을 현상하여 이미지를 얻거나 디지털 검출기로 데이터를 수집합니다.

- 이미지에 나타난 밝고 어두운 영역의 차이를 분석하여 결함 여부를 판단합니다.

- 결과 분석 및 기록

- 결함의 위치, 크기, 형태를 분석합니다.

- 필요한 경우 검사 결과를 사진이나 보고서로 작성합니다.

- 안전 관리

- 방사선 조사 중에는 주변 환경과 작업자를 보호하기 위한 방사선 차폐 및 안전 조치를 철저히 시행합니다.

RT CHECK 장점

- 내부 결함 탐지

- 재료 내부의 결함을 시각적으로 확인할 수 있어 정확한 검사 가능.

- 광범위한 적용성

- 금속, 합금, 비금속 등 다양한 재료에 적용할 수 있습니다.

- 결과의 영구 기록 가능

- 필름이나 디지털 이미지를 통해 결과를 보관 및 공유할 수 있습니다.

- 높은 신뢰성

- 결함의 크기, 형태, 위치를 정밀하게 파악할 수 있습니다.

RT CHECK 단점

- 비용 부담

- 장비와 필름, 디지털 검출기의 고가 및 운영비로 인해 초기 비용이 높습니다.

- 방사선 안전 관리 필요

- 방사선 사용으로 인한 작업자 및 환경 안전 관리가 필수적입니다.

- 시간 소요

- 필름 현상 및 결과 분석에 시간이 필요하며, 대규모 검사에서는 비효율적일 수 있습니다.

- 밀도 차이에 민감

- 재료의 밀도 차이가 적은 경우 결함 탐지가 어려울 수 있습니다.

RT검사 활용 분야

RT검사는 고품질과 안전이 요구되는 다양한 산업에서 활용됩니다:

- 건설 및 토목

- 교량, 철골 구조물의 용접부 검사.

- 항공우주 산업

- 항공기 엔진 부품과 구조물의 내부 결함 검사.

- 발전 및 에너지 산업

- 원자력, 화력발전소의 배관, 용접부 및 구조물 검사.

- 해양 및 조선업

- 선박, 해양 구조물의 용접부 및 부품 검사.

- 자동차 및 기계 산업

- 자동차 엔진 블록, 기어 및 주요 부품의 품질 관리.

RT검사와 다른 비파괴검사 차이점

비파괴검사는 다양한 방법으로 결함을 탐지하며, 각각의 검사 방법은 특정한 장점과 단점을 가집니다. RT검사와 주요 비파괴검사 방법들의 차이점은 다음과 같습니다:

- 초음파검사(UT)와의 비교

- UT검사는 초음파를 이용하여 내부 결함을 탐지하며, 두께 측정과 같은 정량적 데이터 제공에 강점이 있습니다.

- RT검사는 시각적인 이미지를 제공하여 결함의 형태를 명확히 볼 수 있지만, UT보다 해석이 어렵지 않습니다.

- RT는 높은 해상도를 제공하지만, UT는 더 빠르고 비용 효율적입니다.

- 자기입자탐상검사(MT)와의 비교

- MT는 자성을 가진 재료의 표면 및 근표면 결함을 탐지하며, 빠르고 간단한 절차를 제공합니다.

- RT는 재료 내부의 깊은 결함을 탐지할 수 있는 반면, MT는 내부 결함에는 적합하지 않습니다.

- 침투탐상검사(PT)와의 비교

- PT는 비자성 재료에도 적용 가능하며, 표면 결함 탐지에 적합합니다.

- RT는 내부 결함을 탐지할 수 있는 반면, PT는 표면 결함에만 국한됩니다.

- 와전류검사(ET)와의 비교

- ET는 전자기 유도를 이용하여 전도성 재료의 표면 및 근표면 결함을 탐지합니다.

- RT는 다양한 재료에 적용 가능하며 깊은 내부 결함도 탐지 가능하지만, ET는 전도성 재료에만 한정됩니다.

마무리

RT검사는 내부 결함을 시각적으로 확인할 수 있는 정밀하고 신뢰성 높은 비파괴검사 방법입니다. 다양한 재료와 산업에 적용 가능하며, 특히 안전과 품질이 중요한 분야에서 필수적으로 사용됩니다. 그러나 높은 비용과 방사선 안전 관리 필요성이 단점으로 작용할 수 있습니다. 이러한 단점을 보완하기 위해 초음파 검사(UT)나 와전류 검사(ET) 등과 병행하면 효과적입니다. RT검사는 품질 보증과 안전성 향상을 위한 핵심 검사 도구로 자리 잡고 있습니다.

[비파괴검사] MT검사(자기입자탐상검사/상세절차/장점/단점/활용분야/차이점)

[비파괴검사] MT검사(자기입자탐상검사/상세절차/장점/단점/활용분야/차이점)

비파괴검사 중 MT검사 (자기입자탐상검사)란?MT검사(Magnetic Particle Testing, 자기입자탐상검사)는 자성을 가진 재료의 표면 및 근표면 결함을 검사하는 비파괴검사 방법입니다. 검사 대상에 자장을

rptjdsla.tistory.com

[비파괴검사] PAUT검사(위상배열초음파검사/상세절차/PAUT CHECK장점/단점/차이점/활용분야)

[비파괴검사] PAUT검사(위상배열초음파검사/상세절차/PAUT CHECK장점/단점/차이점/활용분야)

PAUT (Phased Array Ultrasonic Testing) 개요PAUT(위상배열 초음파 검사)는 초음파를 이용한 비파괴검사(NDT) 기법의 하나로, 복잡한 내부 구조와 결함을 고해상도로 탐지하는 데 효과적입니다. 여러 개의 초

rptjdsla.tistory.com

[비파괴검사] PT검사(침투탐상검사/상세절차/PT CHECK 장점/단점/차이점/활용분야)

[비파괴검사] PT검사(침투탐상검사/상세절차/PT CHECK 장점/단점/차이점/활용분야)

비파괴검사 중 PT검사 (침투탐상검사)란?PT검사(Penetrant Testing, 침투탐상검사)는 비파괴검사의 한 종류로, 재료의 표면 결함을 검사하는 방법입니다. 이 검사는 재료 표면에 침투액을 도포한 후,

rptjdsla.tistory.com

[비파괴검사] ECT검사(와전류검사/상세절차/ECT장점,단점/차이점/ECT란)

[비파괴검사] ECT검사(와전류검사/상세절차/ECT장점,단점/차이점/ECT란)

ECT (Eddy Current Testing) 개요ECT(와전류 검사)는 전자기 유도를 이용해 금속 재료의 표면 또는 표면 근처의 결함을 탐지하는 비파괴검사(NDT) 방법입니다. 검사 대상에 교류 전류를 흘려 자기장을 발

rptjdsla.tistory.com

'석유화학 공학 지식' 카테고리의 다른 글

| [비파괴검사] PT검사(침투탐상검사/상세절차/PT CHECK 장점/단점/차이점/활용분야) (0) | 2024.12.16 |

|---|---|

| [비파괴검사] MT검사(자기입자탐상검사/상세절차/장점/단점/활용분야/차이점) (6) | 2024.12.16 |

| 스팀트랩(steam trap)작동 원리 및 종류 장단점(온도조절식/바이메탈식/버켓타입/볼플로트 타입) (1) | 2024.12.12 |

| 펌프 성능 테스트란?(performance test/펌프성능곡선/performance curve/shut off/BEP/H-Q곡선/rated f (5) | 2024.12.11 |

| 안전밸브(PSV/PRV)구조와 기능(adjusting screw/trim/full nozzle/semi nozzle/blowdown) (1) | 2024.12.11 |

댓글