안녕하세요

이번 시간에는 밸브의 제작과정에

대해서 같이 알아보도록 하겠습니다.

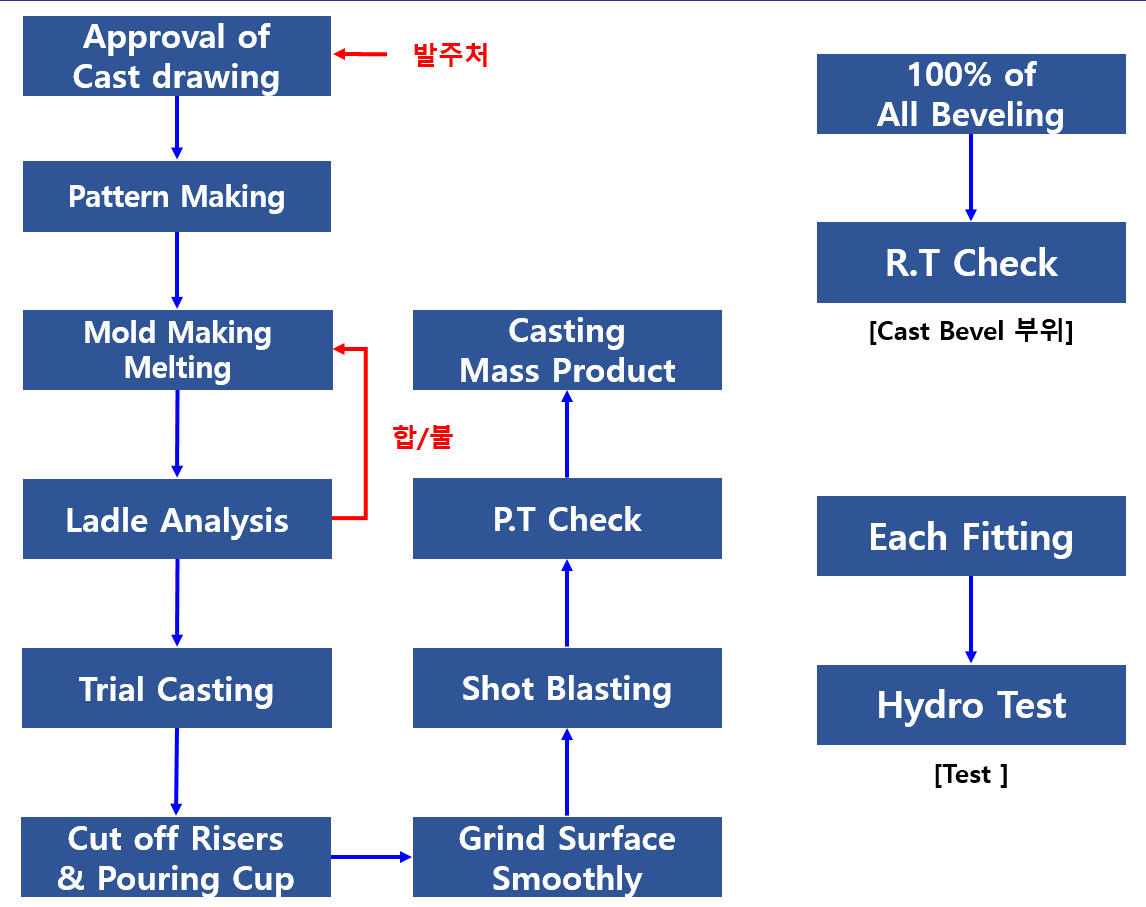

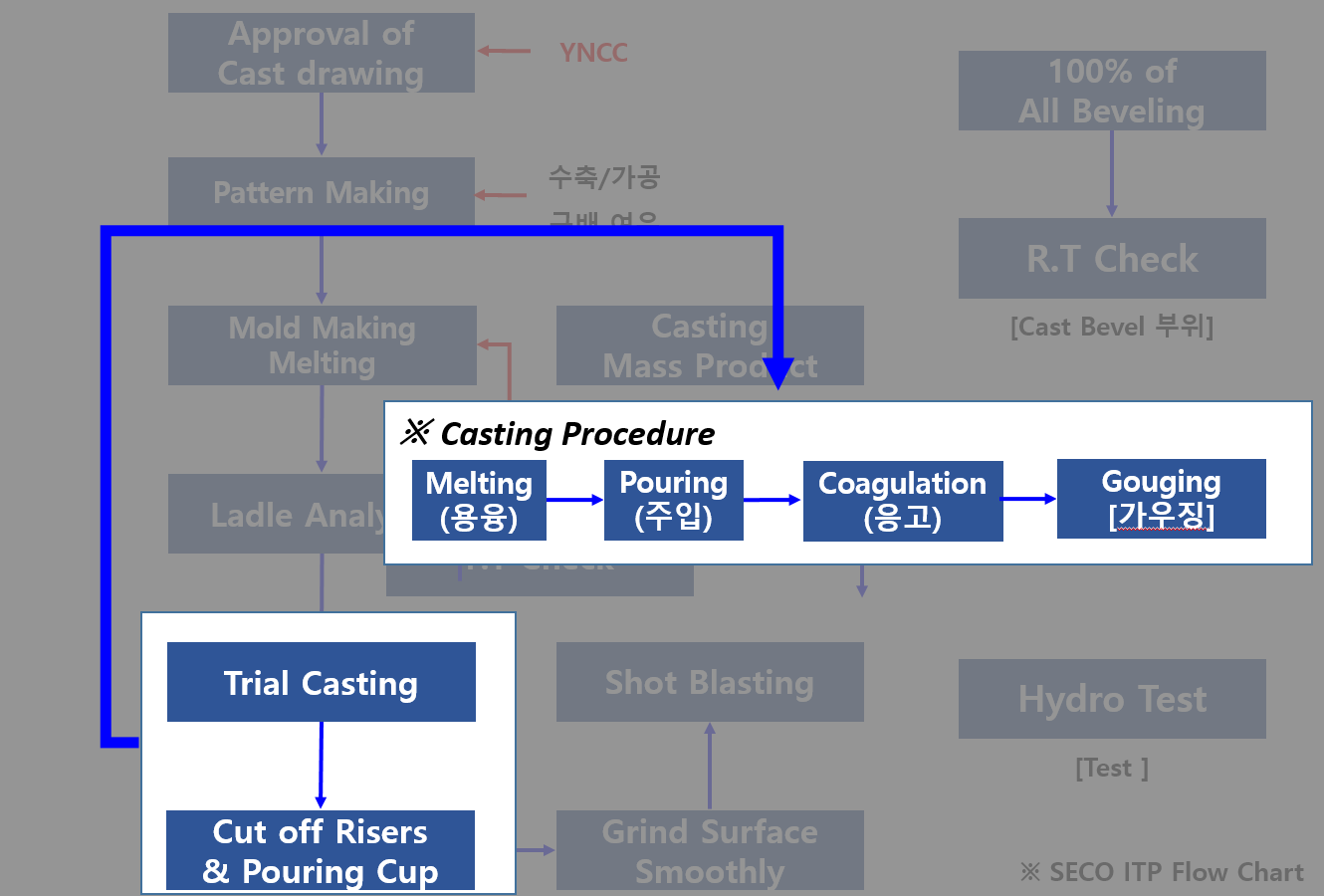

우리가 흔히 아는 밸브는 주물(Casting)

제작단계를 거치게 됩니다.

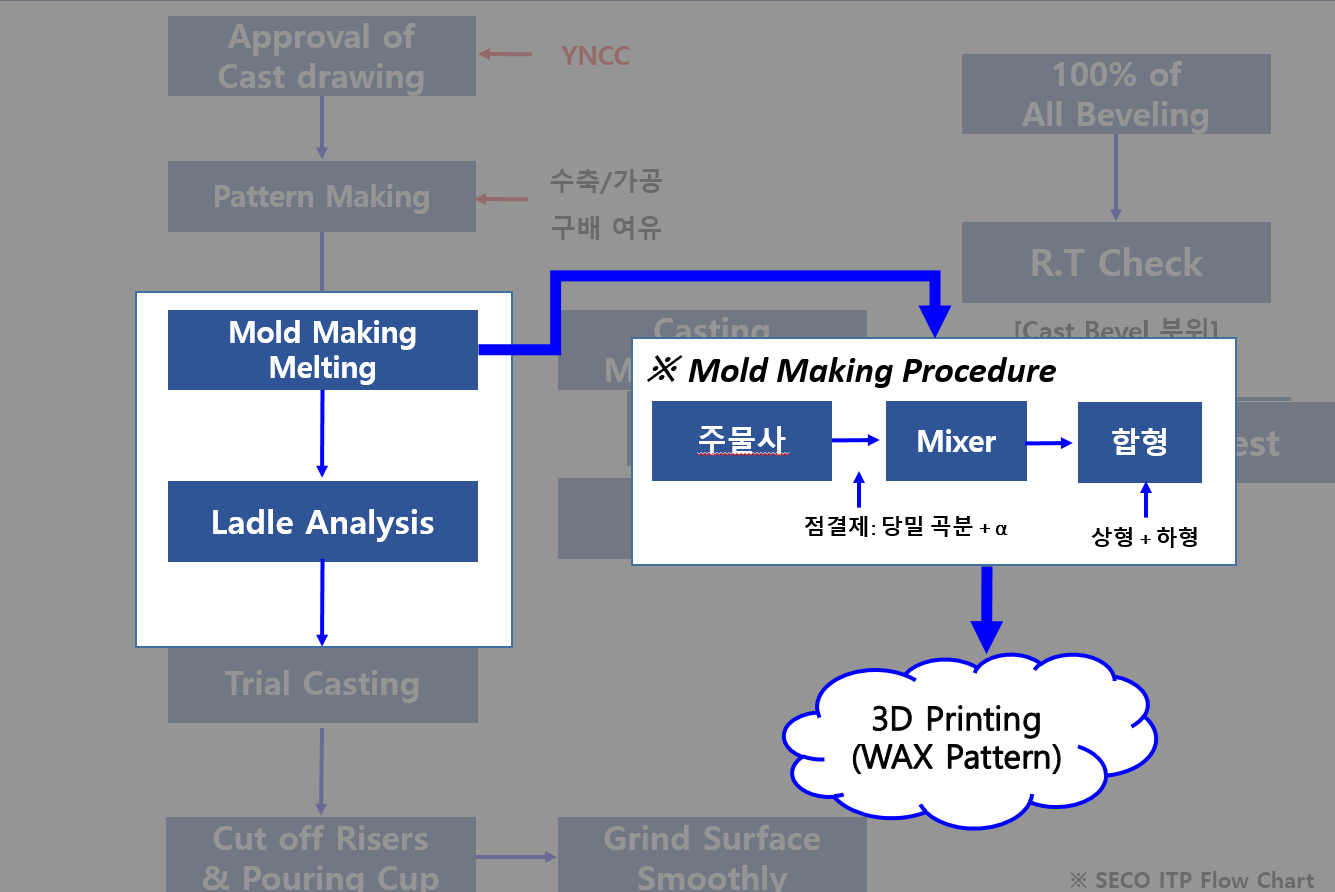

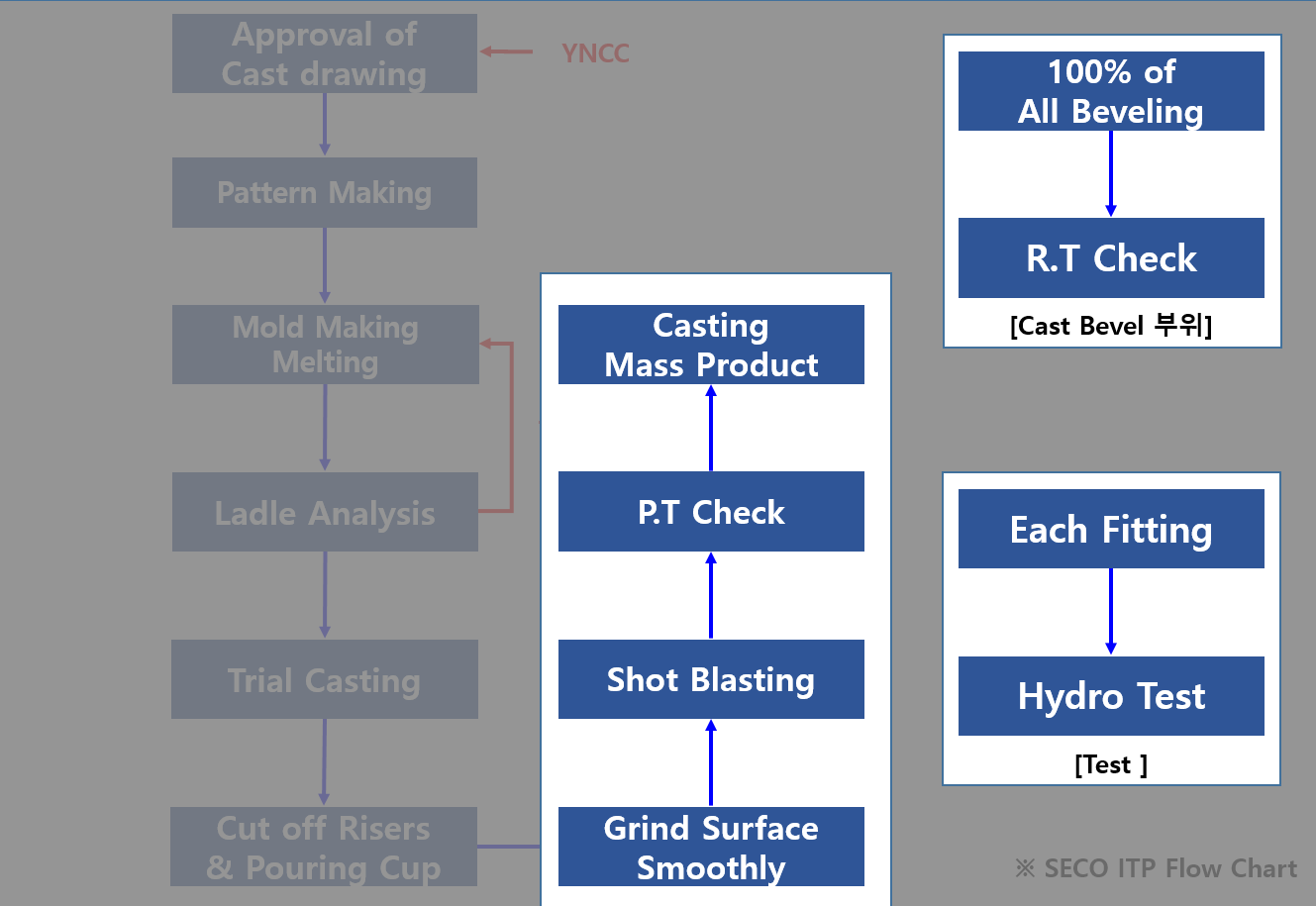

대략적인 주물 제작과정을

아래와 같은 flow chart로 나타내었습니다.

위 단계를 차례대로 확인하며

주물 제작이 어떻게 이루어지는지

같이 확인해 보도록 하겠습니다.

※ 주물(Casting) : 액체상태의 금속 또는 합금을

금형에 붓고, 그 상태로 식혀서 고체 변형을 통해

원하는 모양을 만드는 공정

Cast Fitting 제작 Procedure (1)

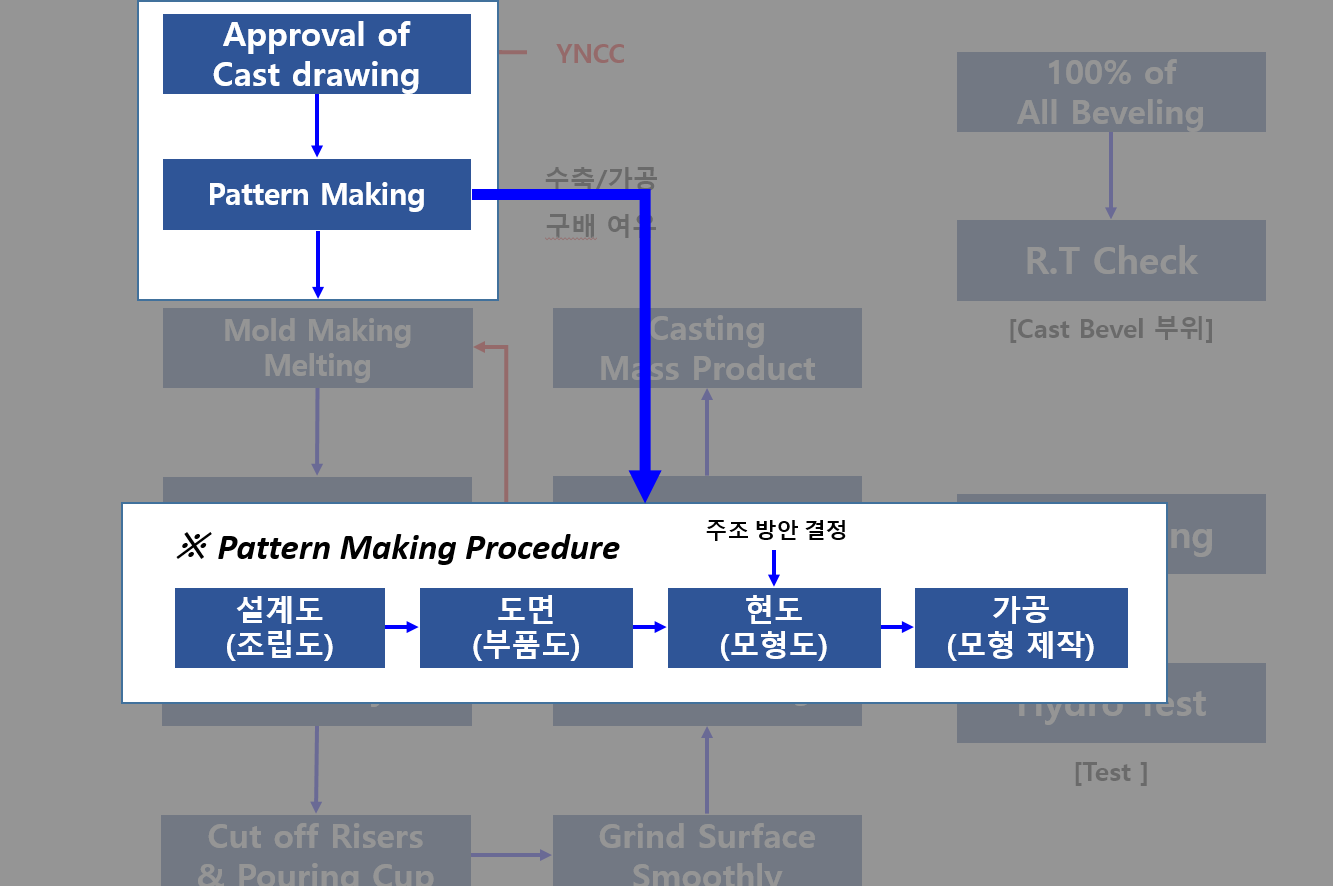

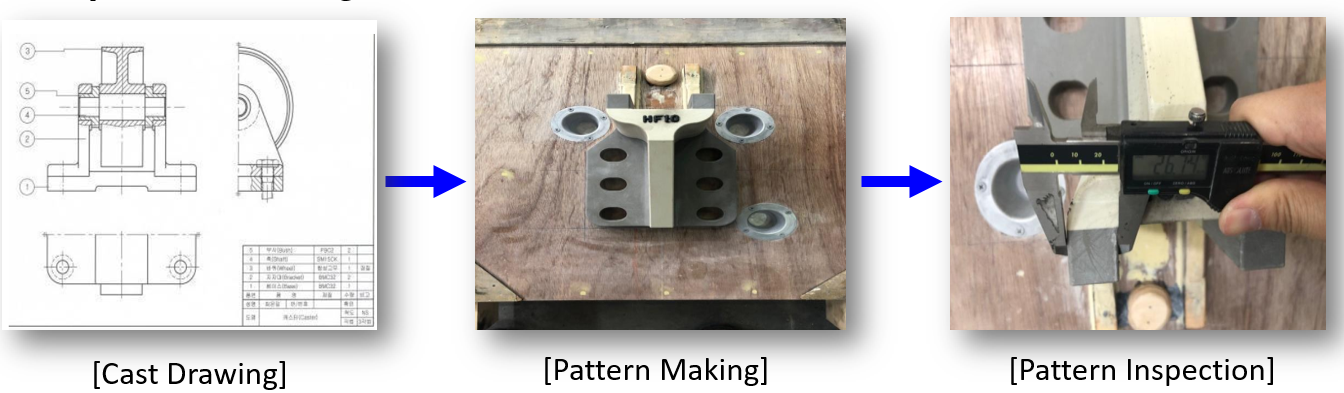

첫번째 단계는 1) 도면을 그리는 것입니다.

이는 최종적으로 나와야 하는

물건의 형상을 파악하기 위해서

가장 중요한 단계라고 볼 수 있습니다.

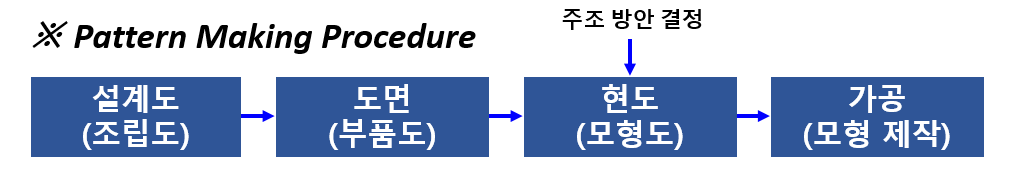

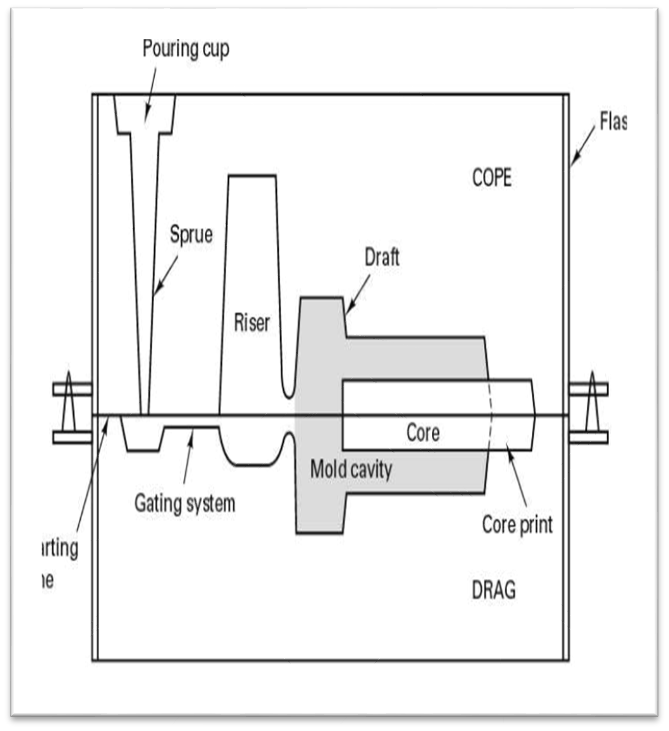

그 다음 단계로서는 주조방안을 수립해야 합니다.

상하로 어떻게 분할해야 하는지, Core와 Core Printer 는

어떻게 할 것인지에 대한 분석을 해야 합니다.

이것을 바탕으로 다음 단계로서 모형(Pattern)제작을 해야 합니다.

이 모형은 재료에 따라 목형, 금형, 수지형, 스티로폼형등으로 구분이 되는데,

가장 흔히 사용되는 것은 목형으로 제작이 되는 것이나,

좀 더 오래 사용하고자 하는 목적을 둘 때에는 금형을,

표면조도나 치수의 정밀도를 높이기 위해서는

수지형을 사용하기도 합니다

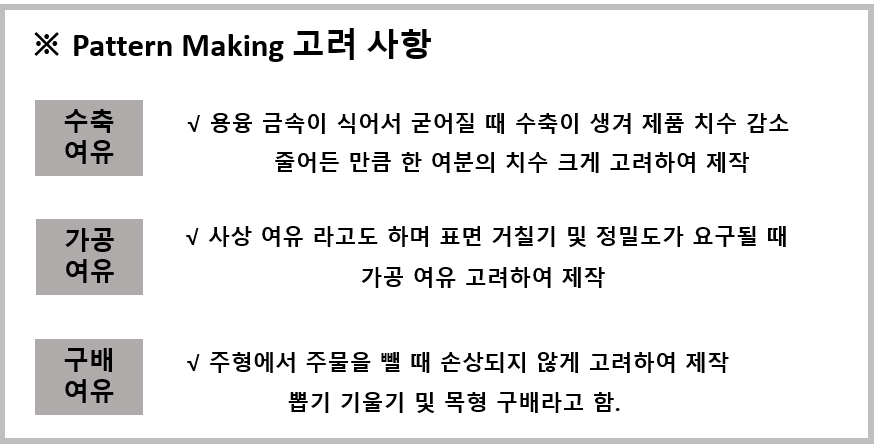

모형 만들때는, 아래와 같은 고려(주의)사항이

있으니 참고하시기 바랍니다.

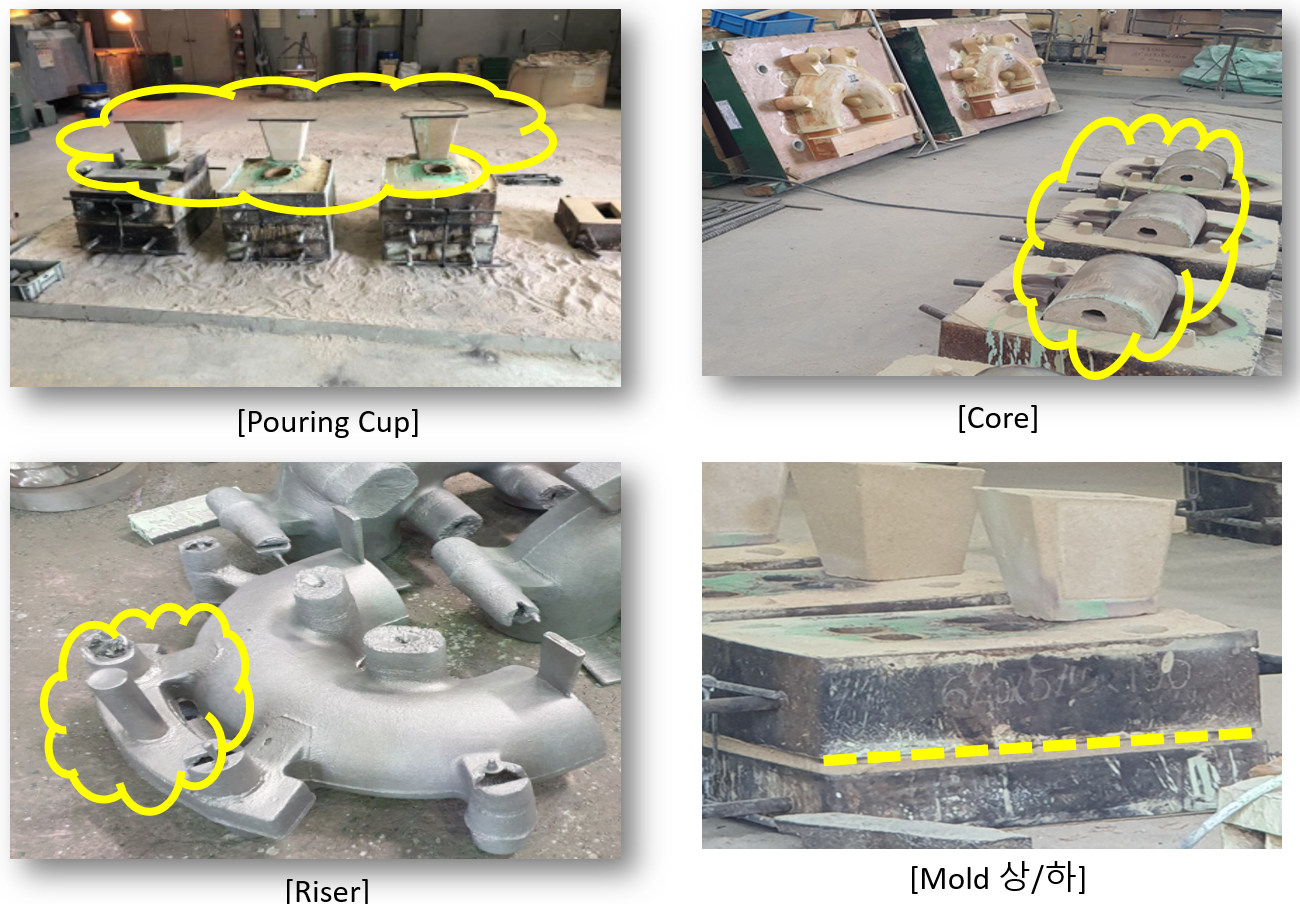

다음으로는 Mold Making(주형)을 제작하게 됩니다.

주형(Mold) : 용해된 금속을 주입하여

주물을 만드는 데 사용하는 틀 (사형,금형,셸형 등)

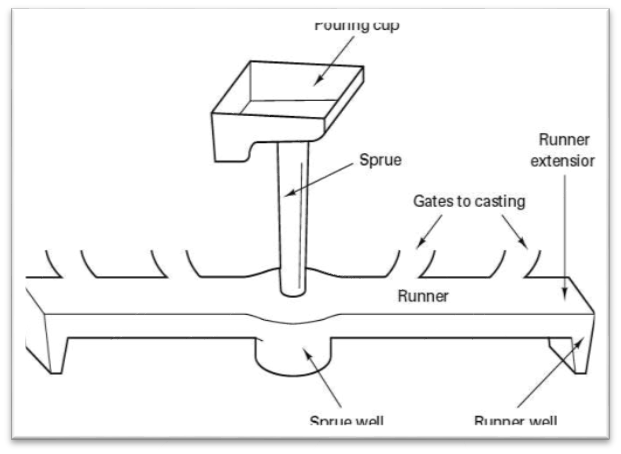

주형에서 쇳물을 넣는 쇳물 받이,

쇳물이 들어가는 주입구와 길(Gate) 등

구성요소를 총칭하는 것을 탕구계(Gouring sys.)

이라고 명명합니다. 이 탕구계에는 몇가지

고려사항이 아래와 같이 있습니다.

※ 주형제작 시 고려사항

1) 탕구계(Gouring System)

쇳물 받이, 탕구, 탕도, 게이트, 주입구 등 구성

☞ 탕구계 조건

- 용융금속이 최적 온도로 동시에 채울 것

- 쇳물의 흐름이 층류 상태를 유지할 것

- 슬래그, 먼지 등이 유입되지 않도록

탕구 도중에 제거할 것

㉠ 주입량 계산

Q = CAV = C√2gh (cm3/s)

A : 유출부의 단면적, C=탕구 내 저항계수 (보통 0.4~0.9)

㉡ 주입시간 계산

T = S√W (sec)

S : 주물의 두께에 따른 계수, W : 주물중량 (kg)

※ 1) 탕구 : 쇳물을 붓는 주둥이

2) 입도 : 주물사의 크기를 말하며 메시(Mesh) 로 나타낸다.

* 메시(Mesh) 는 1 inch 정사각형 내에 있는 체의 구멍의 수

또한 덧쇳물(Riser)라고 불리는 추가적인

쇳물을 부어주는데요

이는 아래와 같은 이점이 있습니다.

2) 덧쇳물(Riser)

응고 진행 중에 주형 내의 용탕에 압력을 가하여

가스를 배출하고 공기의 발생을 억제함.

☞ 수축공이나 편석 등의 원인을 방지

※ 덧쇳물의 이점

- 주형 내의 쇳물압력을 준다.

- 체적감소로 인한 용융금속 부족을 보충

- 주형 내 용재 및 불순물을 밀어낸다

- 용융금속의 주입량 측정 가능

이렇게 제작된 탕구계 System을

상/하면으로 보게 되면 아래와

같은 그림은 나타낼 수 있습니다.

실제 사진은 아래와 같습니다.

위 그림과 아래 실제 사진과 비교해서

보시면 이해하시기 빠를겁니다.

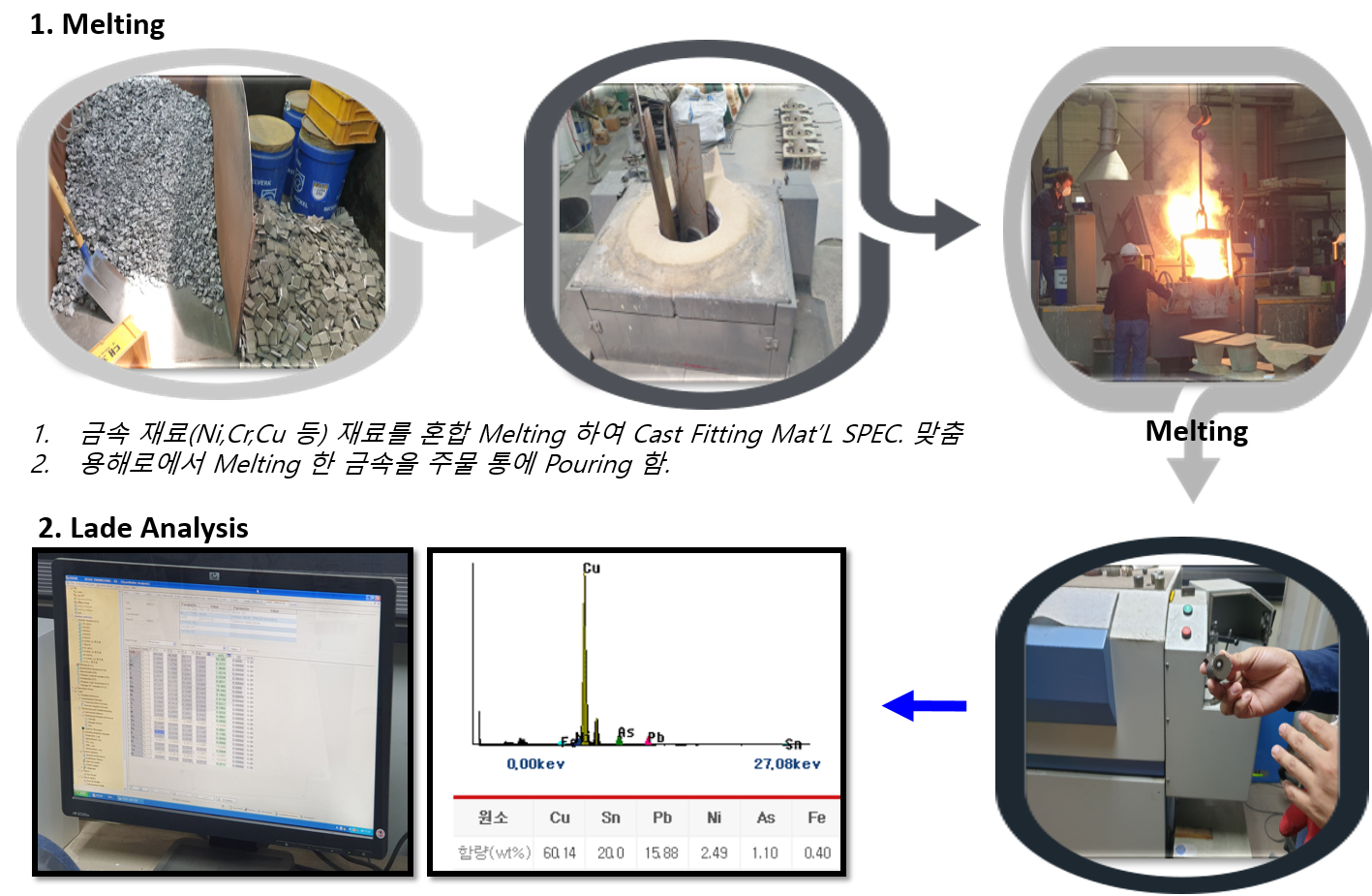

이후 Ladle Analysis는

이 주물 성분을 체크하기 위한

단계로 Chemical Composition을

확인할 수 있습니다. 이는 발주처에서

원하는 재질 스펙(Spec.)을 맞춰서

제작을 했는지 확인할 수 있습니다.

(Certi. 서류 확인 가능)

보시는 사진에서처럼

금속재료를 혼합 Melting하여

재질 스펙에 맞춥니다.

이후에 재질분석을 통해

그래프에서 성분을 확인합니다.

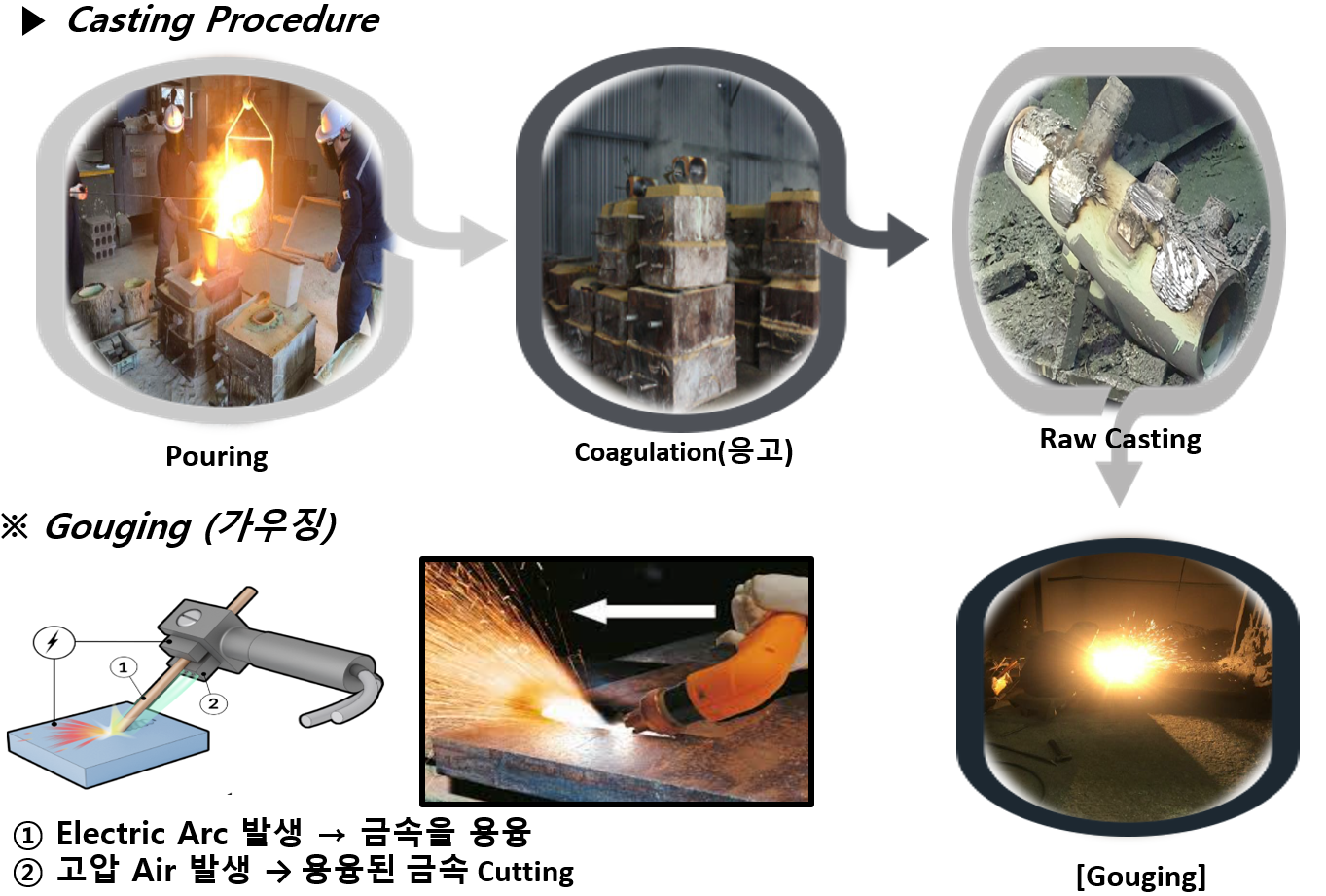

이후 성분에 맞게 잘 배합된

쇳물을 부어서 응고를 시키고

Raw Casting을 얻게됩니다.

이때, 탕구계에서 같이 응고된 쇳물

가령, Riser, Pouring Cup등 불필요한

Casting 부분을 가우징을 이용해서

제거해줍니다.

※ 가우징(Gouging)

금속 가공 및 주조에서 사용되는 용어이며

가우징에도 종류가 많지만, 일반적으로

Electric Arc발생으로 금속을 용융하고

고압Air를 발생시켜 금속을 Cutting하는

작업을 일컫습니다.

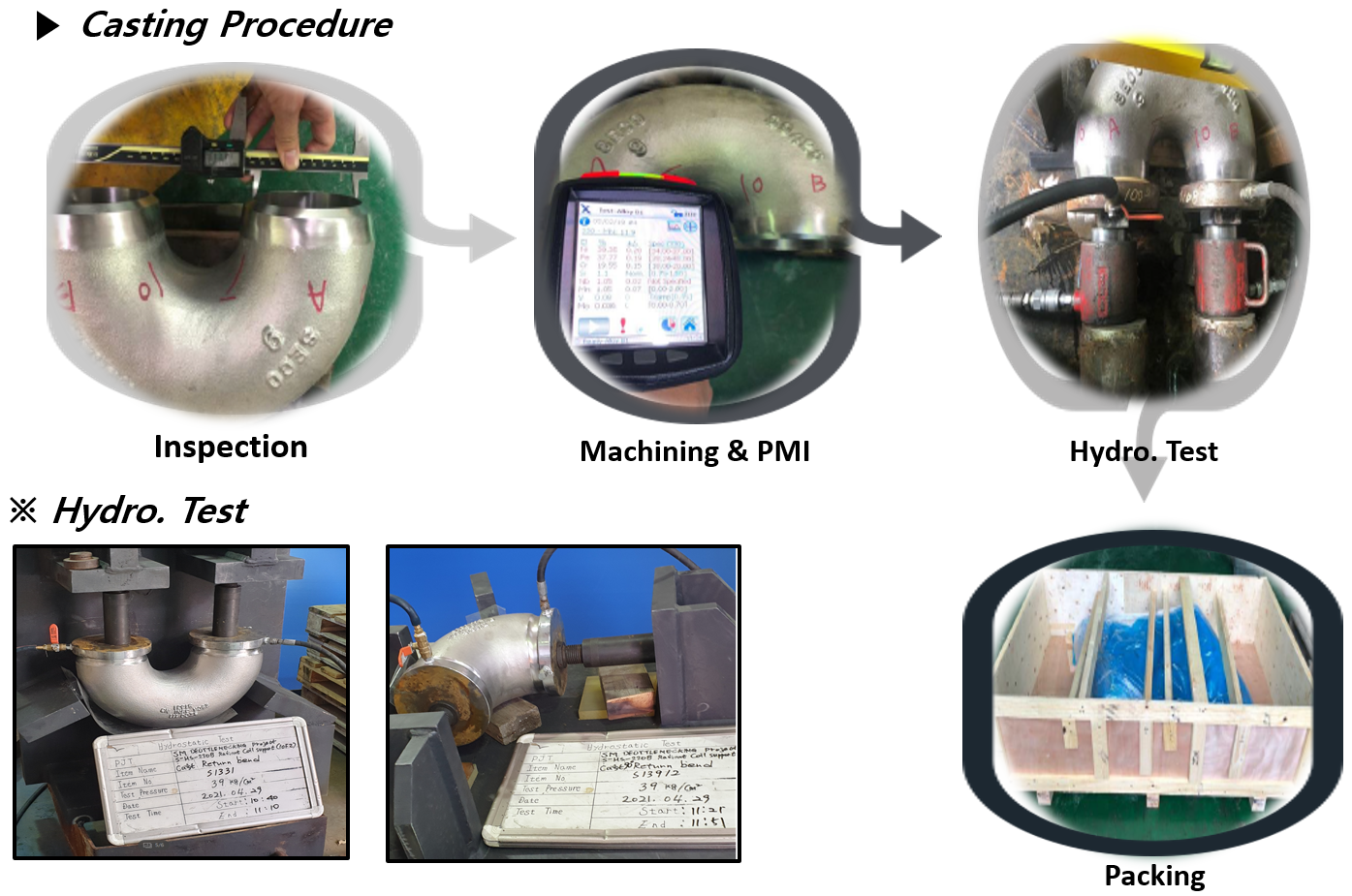

Cast Fitting 제작 Procedure (4)

이후에는 Casting 표면을

산업 현장에서

사용할 수 있는 제품으로

만들기 위해서

표면 가공처리를 하게 됩니다.

1차적으로 Grinding을 하고

2차적으로 Shot Blasting을 하여

표면을 가공합니다.

이후에는 Casting이 잘 만들어졌는지

테스트를 거치게 됩니다.

마지막 Hydro. Test 까지 완료한

제품은 Packing하여

납품 창고로 가게됩니다.

댓글